摘要:電刷鍍技術是再制造技術和表面工程技術的重要組成部分, 具有設備、工藝簡單, 被層種類多、沉積快、性能優良等特點, 廣泛應用于機械零件表面修復與強化。本文介紹了電刷被的原理、特點、常用電劇被溶液配方及電刷鍍工藝和規范參數, 展望了電別樁技術的發展趨勢。

關健詞:

電刷鍍、表面工程、電凈、活化

電刷鍍是依靠一個與陽極接觸的墊或刷, 并提供電鍍需要的電解液, 電鍍時, 墊或刷在被鍍的陰極上移動的一種電鍍方法。它是一種很有發展前途的

表面工程維修技術, 特別是在現場不解體修理, 或對某些用其它方法難以修理的大型、復雜和貴重、精密零件進行修復, 以及為了獲得小面積和高性能的薄

被蓋層時, 采用電刷鍍的方法可收到良好效果, 充分顯示出無可比擬的優越性。其應用范圍包括以下幾個方面: 恢復磨損零件的尺寸精度與幾何形狀精度;修補零件表面的劃傷溝槽、壓坑; 補救加工超差產品; 改善和提高表面的抗磨、防腐蝕、耐高溫氧化等性能; 裝飾零件表面。

1.電刷鍍的甚本原理

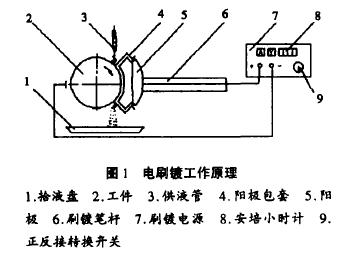

電刷鍍使用專門研制的刷鍍溶液, 各種形式的鍍筆和陽極, 以及專用的直流電源, 電刷鍍工作原理如圖1 所示。工作時, 工件接電源的負極, 鍍筆接電源的正極. 靠包裹著的浸滿鍍液的陽極在工件表面擦拭。鍍液中的金屬陽離子在直流電場的作用下向陰極表面遷移, 并獲得電子還原為金屬原子, 形成結晶而沉積成刷鍍層。

2.電刷鍍的特點

金屬電刷鍍的原理與一般槽鍍相同, 但金屬電刷鍍不同于槽鍍。其鍍層不是在鍍槽里獲得, 而是用浸滿鍍液的電刷鍍筆在工件上刷涂而獲得的。因此,電刷鍍與一般槽鍍相比有如下特點。

2.1 設備特點

電刷鍍設備多為便攜式或可移動式, 體積小、重量輕, 便于拿到現場使用或進行野外搶修。不需要鍍槽, 也不需要掛具, 設備數量大大減少。占用場地少, 設備對場地設施的要求大大降低。一套設備可以完成多種鍍層的電刷鍍。鍍筆(材料主要采用高純細石墨, 是不溶性陽極。石墨的形狀可根據需要制成各種樣式, 以適應被鍍工件表面形狀為宜。電刷鍍, 也可以采用金屬材料作陽極。設備的用電量、用水量比槽鍍少得多, 可以節約能源、資源。

2.2 鍍液特點

電刷鍍溶液大多數是金屬有機配合物水溶液,配合物在水中有相當大的溶解度, 并且有很好的穩定性。因而鍍液中金屬離子含量通常比槽鍍高幾倍到幾十倍。不同鍍液有不同的顏色, 透明清晰, 沒有渾濁或沉淀現象, 便于鑒別。性能穩定, 能在較寬的電流密度和溫度范圍內使用, 使用過程中不必調整金屬離子濃度。不燃、不爆, 無毒性, 大多數鍍液接近中性, 腐蝕性小。因而能保證手工操作的安全, 也便于運輸和儲存。

2.3工藝特點

電刷鍍區別于槽鍍的最大工藝特點是鍍筆與工件必須保持一定的相對運動速度。正是由于這一特點, 帶來了電刷鍍一系列優點。由于鍍筆與工件有相對運動, 散熱條件好。在使用大電流密度電刷鍍時, 不易使工件過熱, 其鍍層的形成是一個斷續結晶過程。鍍液中的金屬離子只是在鍍筆與工件接觸的那些部位放電還原結晶。鍍筆的移動限制了晶粒的長大和排列。因而鍍層中存在大量的超細晶粒和高密度的位錯, 這是鍍層強化的重要原因。鍍液能隨鍍筆及時送到工件表面, 大大縮短了金屬離子擴散過程, 不易產生金屬離子貧乏現象。加上鍍液中金屬離子含且高, 允許使用比鍍槽大得多的電流密度,因而鍍層的沉積速度快。使用手工操作, 方便靈活,尤其對于復雜表面凡是鍍筆能觸及到的地方均可鍍上, 非常適用于大設備的不解體現場修理。

3. 電刷鍍溶液

電刷鍍溶液是電刷鍍技術的關鍵部分, 根據其用途分為表面處理液、金屬電刷鍍液( 它又分為單金屬電刷鍍液和合金電刷鍍液)、退鍍液和鈍化液。共計5 大類18 個系列, 近100個品種。

4. 電刷鍍工藝

4.1 電凈處理

電凈的目的是通過電化學處理去除工件表面的油膜, 一般用陰極電凈法(工件接負極)。帶棉花包套的鍍筆蘸滿電凈液后在工件表面反復擦抹, 在電

場作用下電凈液中氫離子遷移至工件表面, 獲得電子成氫原子聚合為氫分子,以氣泡形式逸出, 依靠氣泡機械力將工件表面油膜撕破并被電凈液中乳化劑乳化, 被鍍筆和電凈液帶走, 從而清除工件表面的油膜。陽極電凈( 工件接正極)時工件表面產生少量氧氣, 氣泡體積大使表面堿性下降減弱皂化作用, 氣泡在表面滯留時間短, 逸出時帶油能力弱, 故去油能力較差。電凈工藝規范: 電凈液, 正或反極性,10-20V。

4.2 活化處理

活化的實質是通過電化學和化學作用徹底除去鍍件表面的氧化膜和其它雜質, 使電刷鍍層與基體金屬牢固地結合。活化可以在陽極上進行, 也可以在陰極上進行。陽極活化時, 工件接正極, 氧化皮的去除是借助于金屬的電化學和化學溶解, 以及金屬上析出氧氣泡的機械剝離作用。陰極活化時,工件接負極,氧化皮的去除是借助于析出的氫對氧化物的還原和機械剝落作用。選用陽極還是陰極活化,必須考慮它們各自的特點。陰極活化的特點是基體金屬幾乎不受浸蝕, 但易引起氫脆。另外, 陰極浸蝕時, 往往有雜質和污物在零件表面上沉積出來。所

以, 大多數情況下采用陽極活化。對于幾何形狀要求嚴格的零件, 為了防止陽極活化時出現過漫蝕缺陷, 則聯合進行陰、陽極活化較好。即先用陰極進行活化, 后轉為陽極活化。后者可以去除陰極活化時附著在零件表面上的雜質和污物。這種聯合活化工藝的優點是可以在一定程度上減輕氫脆現象。由于各種基體材料表面氧化膜和雜質的性質各異, 除去它們的電解液也就不同。為了便于使用, 通常配成幾種活化液。常用的有l號、2號和3號活化液等。1號活化液用于去除各種金屬表面的氧化膜, 尤其鎳、鉻和高碳鋼等難鍍材料表面的氧化膜,作用溫和;2號活化液用于去除各種金屬表面的氧化膜, 作用強烈; 3號活化液用于去除各類鐵碳合金經1號或2號活化液活化后顯露在工件表面上的石墨和碳化物, 提高鍍層與基體金屬的結合強度。活化工藝規范: 1號活化液, 正或反極性,6 -20 v ; 2號活化液, 反極性,6-15V;3號活化液, 反極性, 6-15V 。

4.3 鍍底層

為了提高基體金屬和鍍層間的結合強度, 基體金屬經電凈、活化處理后一般不直接施鍍欲鍍金屬,而是先鍍一薄層過鍍層, 或叫打底層。根據欲鍍金

屬種類不同和基體金屬性質不同通常選用不同的過鍍層, 常用打底層鍍液有特殊鎳電刷鍍液。特殊鎳電刷鍍液可在不銹鋼、鉻、鎳、鋼、鐵、合金鋼、鑄鋼、鑄鐵、銅、鋁以及其它高熔點金屬基體表面獲得結合良好的鍍層。但沉積速度慢, 所以一般沉積過渡層厚度2-5um。鍍底層工藝規范: 特殊鎳電刷鍍液,正極性,

18-20V 閃鍍, 然后10-18V, 陰陽極相對速度10-15m/min

4.4 鍍工作層

用于恢復尺寸和表面強化。根據工件使用工況選擇不同的金屬電刷鍍液,常用的鍍工作層鍍液有快速鎳電刷鍍液。快速鎳電刷鍍液是電刷鍍技術中應用最廣泛的鍍液之一, 鍍層具有多孔傾向和良好的耐磨性, 在鋼、鐵、鋁、銅和不銹鋼等金屬表面都有較好的結合力。該鍍液主要用于恢復尺寸和作耐磨層,是一種質優價廉的鍍液。被工作層工藝規范: 快速鎳電刷鍍液, 正極性,12-15V, 陰陽極相對速度12-15m/min。

5.電刷鍍技術的發展趨勢

隨著現代工業的迅猛發展, 對機械產品零件表面的性能要求越來越高, 為了滿足和適應高速、高溫、高壓、重載、腐蝕以及某些特定工況下使用的零部件的修復、保護、表面強化、改性等需求, 傳統的電刷鍍技術已顯得力不從心,而采用納米高新技術改造、提升傳統電刷鍍技術以獲得性能優異的納米復合鍍層的

納米電刷鍍技術正在興起, 研究成果不斷涌現。此外, 電刷鍍與熱噴涂、離子注人、激光微處理、化學鍍、高分子粘接、浸鍍等其它表面技術復合應用, 是多種技術互相取長補短的有機融合, 是推廣電刷鍍技術在思想認識上的一次飛躍,是電刷鍍技術發展的又一個新的里程碑, 它將使電刷鍍技術更加靈活、多樣化, 適應性更強, 應用領域更廣。

辦公地址:武漢市江岸區二七路224號A區2樓

辦公地址:武漢市江岸區二七路224號A區2樓